Os sólidos secos a granel são armazenados e enviados utilizando uma variedade de embalagens e contêineres. Uma das práticas mais comuns é usar sacos de 50-75 kg contendo vários materiais a granel e pós. Muitas vezes feitas de polietileno ou papel, são fáceis de empilhar e desempilhar em paletes para transporte a granel. No entanto, estes sacos em pó podem ser mais intensivos em mão-de-obra, pois muitas vezes requerem um operador para levantar, cortar e despejar manualmente o material em um processo de produção. Várias indústrias utilizam este método de entrega de pó, incluindo as indústrias química, alimentícia e de minerais, para citar apenas algumas. As estações de descarga de sacos estão presentes em muitas instalações de produção de pó seco. Eles criam um lugar para descansar o saco para que o operador possa cortar e despejar o material no processo downstream.

As estações de despejo de sacos podem ser muito simples na construção, oferecendo uma grade sobre a qual apoiar o saco, uma porta articulada para acesso e um funil com flange para ajudar a entregar o pó à produção. No entanto, existem muitas opções e características para atender às demandas específicas de certas linhas de produção. Portanto, antes de comprar uma estação de despejo de sacos, você deve se fazer as seguintes perguntas.

1. Qual é o risco de exposição ao operador e qual o nível de contenção que você deve fornecer?

Alguns pós podem ser potencialmente perigosos para o sistema respiratório de um operador ou conter carcinógenos tóxicos. Seu fornecedor de equipamentos deve ser capaz de oferecer soluções que salvaguardem a saúde de seus trabalhadores.

Os projetos do porta-luvas podem ajudar a manter uma barreira física entre a operação de descarga de pó e o operador. Este tipo de instalação normalmente utiliza uma alimentação manual de rolos laterais com uma porta basculante para facilitar a colocação da bolsa dentro da estação. Uma vez dentro, o operador pode usar luvas de látex ou nitrilo que são integradas na janela frontal transparente. O operador está, portanto, totalmente protegido da exposição enquanto tiver esta barreira para cortar e despejar o pó.

Muitos pós podem ter uma densidade a granel muito baixa, o que significa que as partículas podem se espalhar através do ar muito mais facilmente do que aquelas com uma densidade a granel mais alta. As bandejas de ensacamento podem muitas vezes fornecer tanto uma conexão a uma planta de ensacamento existente ou um sistema completo de filtragem de pó por jato pulsante integrado à própria unidade. A incorporação de um filtro de pó é um elemento chave no projeto de uma estação de descarga de saco de pó para garantir que ele seja estanque ao pó durante a operação.

O que você faz com o saco vazio uma vez que o pó tenha sido descarregado no processo de produção? Uma prática comum em muitas fábricas de produção é simplesmente jogar os sacos abertos em um recipiente e esmagá-los fisicamente à medida que os resíduos dos sacos começam a se acumular e ocupar espaço.

Os compactadores de sacos proporcionam um método seguro e contido de descarte de resíduos de sacos vazios. Os compactadores podem ser integrados diretamente na lateral ou na parte traseira de uma estação de descarga de sacos ou oferecidos como solução autônoma.

2. Seu material contém tufos ou tem propriedades de fluxo ruins?

Sacos que foram transportados por longas distâncias são muitas vezes comprimidos quando chegam ao seu destino. O pó também pode ter sido exposto à umidade. Neste caso, os pós nos sacos freqüentemente formam aglomerados macios e/ou duros que precisam ser quebrados antes de serem introduzidos em seu processo de produção.

Uma opção a ser considerada é a peneira vibratória (também conhecida como peneira vibratória ou peneira plana) que consiste em uma peneira de malha circular e um motor vibratório externo. O motor pode ser ajustado para intensificar a vibração e garantir um bom fluxo de seu pó através da malha da tela. Eles podem ser projetados para montagem e desmontagem rápida para limpeza em processos de produção higiênicos e sanitários.

Outra opção comum é incorporar um desmanchador de grumos diretamente abaixo da saída de descarga da bandeja de ensacamento. Os trituradores (também chamados de quebradores de grumos ou granuladores) são geralmente projetados com um motor externo, uma unidade de carcaça, dentes rotativos e uma grade fixa para a classificação básica dos aglomerados. O meio de moagem rotativo atinge as peças sólidas em pó contra a grade fixa, permitindo que os aglomerados se quebrem e retornem ao seu estado granular natural.

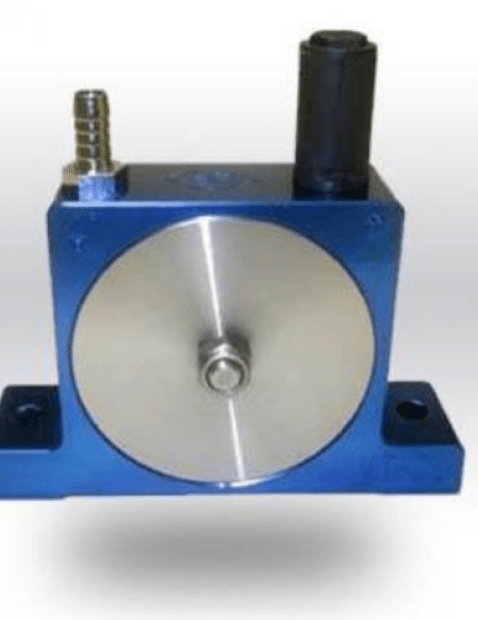

Se seu material em pó for pegajoso, tiver pontes ou apenas tiver propriedades de fluxo ruins em geral, os auxiliares de fluxo podem ser instalados no funil de descarga da estação de descarga de sacos. Existem muitos tipos de auxiliares de fluxo, mas os mais conhecidos são vibradores de turbina de ar, vibradores de rolo de ar, aeradores de funil e dispositivos antibranqueamento. Na maioria das aplicações, os auxiliares de fluxo vibratório montados externamente são usados para sacudir o produto da superfície do funil e facilitar a descarga de sólidos a granel no processo a jusante.

Você tem um projeto? Estou disponível para

aconselhá-lo e acompanhá-lo em seu estudo.

Orlando, pó especializado

3. Quais são seus objetivos de produção?

Quantos sacos de 50 kg são necessários para descarregar por hora (ou minuto) de produção? De que nível de automação você precisa para seu processo de produção? E se você precisar descarregar seus materiais a uma taxa de 6 sacos por minuto?

Um operador com um único rack de descarga de sacos não será capaz de atingir tal taxa de produção. Muitas plantas de produção podem optar por estações de descarga de seis sacos com seis operadores para estas estações.

Existem outras alternativas como ensacadeiras semi-automáticas (Ergotip®, SAS) ou totalmente automatizadas (Minislit®, Varislit®, Rotaslit®). Os fornecedores de equipamentos podem oferecer diferentes graus de automação para ajudar um operador a descarregar sacos a granel de pós.

Algumas bandejas semi-automáticas de descarga de sacos podem oferecer um dispositivo de fixação para segurar o saco no lugar enquanto uma lâmina pneumática perfura o fundo do saco. Os braços dobráveis operados pneumaticamente podem então dobrar o saco ao meio para facilitar o descarregamento do conteúdo do saco.

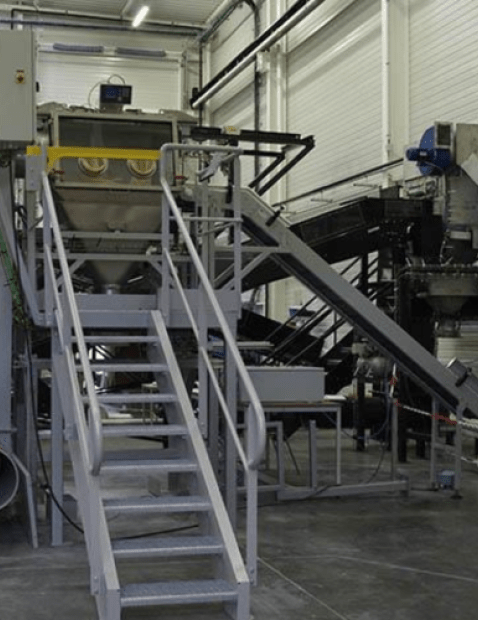

As versões totalmente automatizadas podem incluir um transportador de correia ou de roletes para alimentar os sacos em uma câmara de corte. Uma vez que a bolsa esteja na câmara, os sensores detectam a bolsa e ativam um dispositivo de corte (por exemplo, uma serra de fita) para abrir parcialmente a bolsa. O saco é virado de cabeça para baixo, derramando seu conteúdo, e depois alimentado com um compactador de sacos integrado para eliminação automática de resíduos, contenção e compactação para redução de volume. Os braços robóticos de empalme também podem ser usados para auxiliar no carregamento dos sacos de pó na esteira transportadora motorizada, para uma automação total sem a intervenção do operador.

Dependendo do tipo de pó e saco, muitos sistemas automáticos de abertura de sacos podem atingir taxas de 6-8 sacos por minuto por estação.

4. Que outras opções devem ser consideradas?

O equipamento de elevação de sacos a vácuo é outro dispositivo de apoio que ajudará os operadores a reduzir a tensão repetitiva de elevação de sacos pesados de pó. Também conhecidos como manipuladores de sacos, eles trabalham com base no princípio de sucção que mantém a bolsa no lugar do pé de vedação do equipamento. Aumentando ou diminuindo a quantidade de sucção, o operador pode levantar e baixar a bolsa com o mínimo de esforço. Os elevadores de vácuo consistem freqüentemente de uma bomba de vácuo, mangueiras ajustáveis, cabos de elevação e descida e uma lança montada no chão ou na parede que pode ser girada em seu eixo. Além disso, esses elevadores a vácuo são muitas vezes adaptáveis a diferentes tipos de recipientes, trocando rapidamente a bota de sucção (ou seja, tambores, baldes, caixas, fardos de borracha, paletes, etc.).

E se você precisar transferir o material a granel para um funil ou equipamento de mistura a jusante? As roscas transportadoras são comumente usadas na saída do descarregador de sacos para mover o material descarregado para a próxima etapa de seu processo. As válvulas rotativas e os sistemas de transporte pneumático também podem ser incorporados na extremidade da saída da estação de descarga de sacos.

E se seu processo exigir a descarga de sacos a granel para ingredientes primários (tais como açúcar e sal) e sacos de 50 kg para ingredientes secundários? Os fornecedores de equipamentos podem integrar uma estação combinada de descarga de sacos a granel e sacos em uma única unidade. O saco a granel pode ser suspenso sobre a bandeja de apoio sobre a qual repousa enquanto um operador pode acessar a caixa de desobstrução que também atua como bandeja de descarga do saco. Estes são dois métodos de descarga em um único fluxo de produtos.

Entre em contato com um de nossos especialistas hoje para obter ajuda sobre as soluções de manuseio de bolsas que você precisa e/ou para solicitar uma cotação.