Pós processados: fatores de palatabilidade, sabores destinados à alimentação de cães e gatos

Fabricação de ração para animais (pet food)

Empresa SPF. Para lidar com o seu desenvolvimento, a empresa francesa SPF, a filial “pet food” do grupo internacional DIANA-Ingredients Group, montou uma nova oficina de mistura de pós.

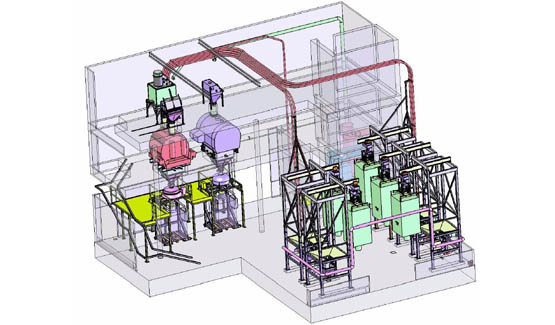

A realização desta oficina foi confiada à Palamatic Process para todas as linhas de esvaziamento de big bags, transferência pneumática, peneiramento e dosagem, incluindo a integração de misturadores industriais existentes (cinco transferências pneumáticas, dois misturadores industriais, estações de enchimento de big bags para produtos frescos).

OBJETIVOS DA INSTALAÇÃO

Projetar e instalar uma oficina para melhorar as misturas e aumentar a produtividade.

A empresa Palamatic Process foi escolhida para o projeto, fornecimento e instalação das linhas de esvaziamento FIBC, de transporte pneumático, de dosagem, de peneiramento e de enchimento. A Palamatic Process também garantiu o deslocamento e adaptação dos misturadores industriais existentes.

Um processo operacional livre de poeira:

As diferentes linhas estabelecidas pela Palamatic Process destinam-se a preparar uma pré-mistura em uma tremonha pré-pesada a partir de diferentes pós embalados em big bags, alimentar o misturador industrial e acondicionar a mistura em big bags. Elas incluem cinco estações de esvaziamento de big bags, um transporte pneumático aspirado fase densa VFlow® que garante a transferência de pós, instalada em balanças com fluxo de 6.500 litros/hora, uma peneira vibratória, uma estrutura de suporte para big bags a serem enchidos, um sistema industrial de coleta de poeira com sua rede de tubulação e uma tremonha sob o misturador.

Uma vez que o big bag é posicionado na plataforma de depósito, o operador abre a caixa de descarga para esvaziar o big bag. Isso pode ser otimizado ligando o sistema de massagem. Graças à instalação opcional de uma válvula de interrupção de esvaziamento, o operador pode parar ou regular o esvaziamento do big bag a qualquer momento. Quando o esvaziamento estiver completo, a remoção do big bag é realizada usando a talha e a cruz de manuseio. Para minimizar as emissões de poeira, a caixa de descarga é conectada à unidade de desempoeiramento industrial.

Para obter uma dosagem precisa, um ciclone de transferência pneumática é instalado em uma tremonha de 1.300 litros, todos montados em células de carga. A automação permite determinar o peso desejado. Uma vez escolhido o peso, o ciclone de transferência atrai a quantidade necessária de pó para a tremonha pré-pesada, a montante do misturador.

Quando o peso é atingido, a máquina corta a fonte de alimentação da transferência pneumática e fecha a válvula de entrada do produto correspondente. A pré-mistura está pronta para ser introduzida no misturador industrial.

Estações de esvaziamento de big bags e seus equipamentos:

O corpo de cada estação de esvaziamento de big bags fornecido pela Palamatic Process é feito de aço inoxidável 304. Todas as suas soldas são decapadas e passivadas pelas peças em contato direto com o produto e a estação é equipada com uma porta de acesso articulada em Lexan transparente. A vedação é garantida pela montagem por flanges com selo da FDA.

A calha de descarga de pó estática (tremonha de reserva) é fabricada em aço inoxidável 304. Seu diâmetro de saída corresponde às dimensões da caixa de aceleração de transferência pneumática.

A estrutura autoportante é reforçada para suportar o peso do big bag.

Para otimizar o esvaziamento do big bag, um sistema de tensão da parede lateral independente evita bolsas de retenção e, portanto, garante o esvaziamento ideal do big bag sem perda de produto.

Para promover o fluxo de produtos, todas as inclinações do sistema foram determinadas de acordo com o ângulo da inclinação do produto mais difícil de escoar.

O sistema de extração de poeira, projetado pela Palamatic Process, é composto por uma estrutura de aço inoxidável na qual os cartuchos de filtro estão instalados; um ventilador de 3 kW fornece o fluxo de ar necessário.

Registros de ajuste são instalados na tubulação para ajustar a taxa de sucção em cada estação de esvaziamento de big bags. Para selecionar o dispositivo a ser desempoeirado, uma válvula pneumática de controle é instalada em cada um dos tubos de esvaziamento de big bags. A válvula é controlada pelo painel de controle.

Um sistema de desobstrução com bocais foi instalado em cada cartucho. O desentupimento é controlado por um seqüenciador eletrônico que permite ajustar os intervalos de desobstrução, bem como as durações dos pulsos de ar comprimido. Um ciclo de limpeza de parada é programável para garantir a recuperação de partículas finas antes de trocar o produto. As partículas são coletadas em um balde preso sob o desempoeirador.

Transferência pneumática em fase densa:

Capaz de garantir uma vazão de 6.500 litros/hora, a transferência pneumática é instalada diretamente na tremonha de pré-pesagem de 1.300 litros a montante do misturador industrial. O conjunto ciclone + tremonha foi instalado em três células de carga.

O ciclone separador, com seu sistema de desobstrução automática por ar comprimido, é conectado às estações de esvaziamento de big bags. Os tubos são agrupados no corpo da tremonha de buffer e a seleção é feita por válvulas pilotadas.

A bomba de vácuo está equipada com dois filtros adicionais para garantir a não contaminação da oficina.

Todas as peças em contato com o produto são feitas de aço inoxidável 304 com soldas em decapagem, passivadas e polidas e jateamento a 500 mícrons por dentro e por fora.

Resultados obtidos:

Possibilidades de mistura multiplicadas, diversidade de produtos aprimorada, qualidade otimizada das misturas, aumento da produtividade da fábrica, capacidade dupla, rastreabilidade garantida.

Graças a esta nova instalação, as possibilidades de mistura industrial foram multiplicadas, permitindo uma melhoria na diversidade de produtos, a qualidade das misturas foi otimizada pela melhor precisão nas dosagens industriais, a produtividade da fábrica foi aumentada, a capacidade duplicado e rastreabilidade garantida nas melhores condições de segurança.

Após alguns meses de operação, Philippe Fontenay, gerente de projetos da SPF, já pode fazer uma avaliação inicial. Ele afirma: “O espírito de equipe que animou este projeto tornou possível concluir esta instalação de maneira muito satisfatória em oito meses. Todos os objetivos, quantitativos e qualitativos, foram alcançados. A produtividade aumentou e a capacidade dobrou. Além disso, a gravação dos parâmetros foi automatizada, permitindo gerenciamento zero de papel e rastreabilidade do sistema absolutamente impecável”.