Sistema de enchimento de big bags para o acondicionamento de um mineral piroxeno composto de inosilicato de lítio e alumínio.

Pó processado: Spodumene

Nosso cliente, localizado no Canadá, é uma empresa de mineração que processa minerais utilizados na produção de baterias de lítio.

O objetivo do projeto é melhorar o sistema de embalagem com uma solução automatizada para encher big bags de uma tonelada a partir de um silo de armazenagem existente.

A meta de produção é encher 20 big bags por hora com o mínimo de intervenção do operador.

A solução Palamatic

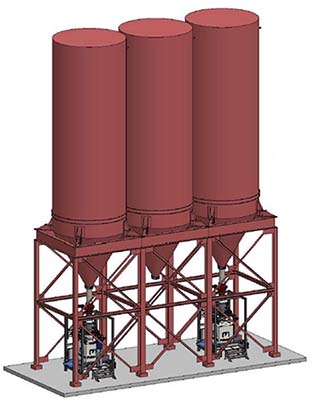

Depois de uma reunião com o cliente, acontece que a estação de enchimento de big bags Flowmatic®04 é a melhor solução para este projeto. Nosso cliente fornece funis-tampão e roscas transportadoras para transferir o material para a estação automatizada de enchimento de big bags para as taxas de produção necessárias.

Flowmatic04© unidade de enchimento de big bag

Para garantir a automação do processo de carregamento e limitar a necessidade de intervenção do operador, o projeto começa com o sistema de enchimento de big bags. Os objetivos operacionais deste sistema são encher os big bags em uma seqüência automatizada, conter a emissão de pó, otimizar o enchimento do FIBC e automatizar a selagem e remoção do big bag uma vez cheio. Capaz de encher 20 a 30 big bags por hora, o equipamento incorpora características tais como: um selo de inchaço para contenção de poeira, ajustes de altura para diferentes tamanhos de big bags, uma mesa vibratória e uma esteira transportadora de big bags.

O ciclo operacional atua em etapas através do painel de controle Pal'Touch®:

- Alimentação automática dos paletes vazios através do desempilhador de paletes.

- Carregamento do big bag na ponte de engate automático.

- Insuflar o selo do bico de enchimento.

- Tensionar o big bag para otimizar sua forma e reduzir os vincos do tecido.

- A inflação do big bag pelo ventilador de pré-formação.

- A abertura da válvula de desvio na linha de compensação conectada à unidade de ventilação ou despoeiramento.

- A permissão para abrir a válvula de fornecimento de material (ou equipamento de dosagem) acima da estação de enchimento.

- Os sensores de peso (células de carga) informam ao PLC o peso de enchimento do big bag.

- Uma vez atingido o peso requerido, os controles fecham a válvula de fluxo principal.

- Um contato de "baixa velocidade" muda para uma unidade de dosagem de 4-20mA para uma dosagem precisa.

- Primeira vibração do big bag para densificação e estabilidade.

- No final do processo de dosagem, o cilindro tensor da alça do big bag e o selo inflável são esgotados para permitir que o big bag seja descarregado.

- A segunda vibração para a densificação final e estabilização do big bag.

- O transportador de correia evacua o big bag para uma zona de amortecimento onde o operador pode removê-lo com uma empilhadeira.

Devido à natureza abrasiva do material, todas as partes em contato com ele são cobertas com um tipo especial de revestimento de borracha chamado Linatex. Este produto tem excelente resistência à abrasão e ao desgaste, um baixo limiar de deformação permanente e boas propriedades de elasticidade, permitindo fácil aplicação.

Para minimizar a necessidade de intervenção do operador nesta linha, bem como para eliminar a necessidade de uma estrutura de plataforma de acesso, um mecanismo de fechamento automático foi integrado ao cabeçote de enchimento da estação.

Uma vez que o big bag é preenchido com material, a cabeça de enchimento gira para torcer o bico de enchimento fechado. Um braço robótico de recorte envolve a parte torcida do bico de enchimento do big bag e o prende com um anel metálico, garantindo que o bico se feche em ordem cronológica. Os ganchos automáticos soltam então as alças do big bag para remoção da linha de transporte.

O painel de controle elétrico é conectado ao sistema para garantir a automação do enchimento, dosagem, pesagem, densificação, fechamento, liberação e transporte da operação. Para este projeto particular, nosso cliente preferiu um CLP MODBUS M251 da Schneider Electric e uma interface touch screen GTU 10".

Entre em contato com um de nossos especialistas hoje para obter ajuda com as soluções de manuseio de material que você precisa e para solicitar um orçamento.