Produto processado: Triuranium Octaoxide (U3O8)

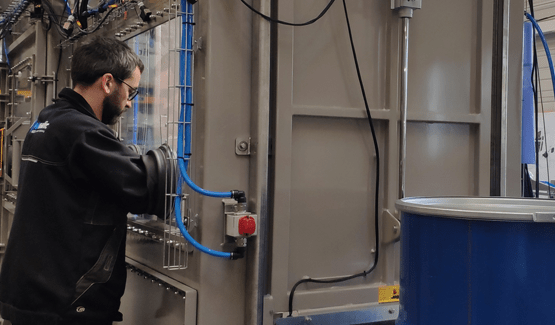

Cabine decantadora para tambores

O octaóxido de triurânio, também conhecido como octoóxido de triurânio ou octoxido de triurânio, é um produto altamente tóxico que é considerado perigoso.

É um sólido inodoro, verde azeitona a preto que compõe a maior parte do bolo amarelo. O Yellowcake é um passo intermediário no processo de fabricação de combustível nuclear a partir do minério de urânio.

A instalação diz respeito ao fornecimento de um conjunto para esvaziar tambores, transferir o produto e dosá-lo para um espaço confinado.

Os tambores processados são tambores de 380 kg com uma abertura total. Apenas um operador é necessário para garantir o funcionamento adequado da estação de esvaziamento. O tempo de esvaziamento de um tambor é de aproximadamente 45 minutos a 1 hora.

O conjunto é composto de 4 áreas principais correspondentes às 4 funções do processo:

1. Caixa de esvaziamento de tambor composta por 3 comportas e uma estação de esvaziamento com tubulação de sucção

2. Sistema de ventilação completo conectado à câmara

3. Sistema de transferência pneumática por sucção conectado ao tubo

4. Sistema de dosagem de peso que consiste de um funil amortecedor e um dosador de rosca. O sistema inteiro é montado em células de carga.

ZONA 1: ESVAZIAMENTO

Este invólucro garante uma ótima contenção durante a operação de esvaziamento do tambor. O recinto é dimensionado para permitir o ciclo completo, desde a tomada do recipiente completo até a sua evacuação uma vez esvaziado. O sistema de ventilação conectado ao recinto garante uma atmosfera de trabalho limpa no recinto e o confinamento do dispositivo para o exterior.

O recinto é composto por 3 câmaras de ar principais:

O tambor cheio é posicionado em um transportador motorizado que começa fora da câmara; o ciclo de processamento pode então começar.

Cada câmara é separada por portas guilhotinas automáticas estanques. Isto garante uma ótima contenção e um fluxo de ar controlado em cada etapa do processo de esvaziamento.

Câmara de fechamento nº 1: Desbloqueio

A câmara de fechadura nº 1 consiste de um porta-luvas montado em uma frente de vidro, um transportador motorizado de duas vias e uma guilhotina automática à prova d'água (entrada do tambor).

Esta fechadura é conectada ao sistema de ventilação, que permite que o tambor seja mantido sob pressão e que o ar seja constantemente renovado. Uma vez que o tambor tenha entrado na câmara nº 1 da fechadura, o operador realiza as seguintes tarefas

- Afrouxando as cintas

- Remoção das cintas sem retirar a tampa

Uma vez concluída esta tarefa, o operador pressiona a IHM para autorizar a evacuação do tambor para a câmara de fechamento nº 2.

Câmara de fechamento n°2: Esvaziamento e controle

A câmara de fechamento nº 2 é composta de 2 estações. Cada um deles é equipado com um porta-luvas montado em uma frente de vidro e que permite ao operador trabalhar com total segurança.

A estação A consiste de um transportador motorizado de duas vias, uma porta automática de guilhotina estanque, um suporte de cobertura e um espelho de controle.

Esta estação foi projetada para desempenhar 3 funções:

- Remoção da tampa para permitir que o tambor seja esvaziado na estação B

- Verificar o tambor uma vez esvaziado usando o espelho

- Substituir a tampa do tambor esvaziado para permitir que ele seja esvaziado.

A estação B é composta pelos seguintes componentes:

- 1 transportador bidirecional motorizado, montado em uma mesa giratória automática

- 1 tubo de sucção montado em um mastro de descida e subida

- 1 tampa de coleta para confinar o tambor durante a fase de esvaziamento do pó

- 1 porta guilhotina automática à prova d'água para a evacuação do tambor esvaziado para a câmara de fechamento n°3.

O tambor, em movimento sobre o transportador de rolos, é posicionado sobre uma mesa giratória onde é imobilizado.

Uma cabeça de sucção que permite que a parte aberta do tambor seja confinada durante a fase de esvaziamento é posicionada sobre a cabeça do tambor. Ele também permite que o tubo de sucção seja guiado. O operador agarra o tubo de sucção montado em um mastro e a fase de esvaziamento pode começar. Conforme o produto é sugado para fora, o tubo mergulha no tambor.

Como o pó tem um efeito de "entupimento", uma chaminé é criada quando a haste é baixada para dentro do tambor. A fim de permitir que o pó seja raspado ao redor desta chaminé, o operador gira o tambor usando um pedal. A mesa giratória realiza turnos trimestrais sob demanda.

Uma vez que o tambor tenha sido esvaziado, o operador autoriza sua evacuação para a estação de controle (Estação A), utilizando a IHM. O transportador realiza uma "inversão" para evacuar o tambor até a estação de controle.

Uma vez concluída a inspeção na estação A, a tampa é colocada novamente em cima do tambor. Entretanto, se o esvaziamento do tambor não for satisfatório, um segundo ciclo de sucção é realizado na estação B.

Uma vez que o tambor tenha sido completamente esvaziado, o operador autoriza sua remoção da câmara da fechadura 2 utilizando transportadores motorizados e a porta da guilhotina.

A câmara de ar 2 também é conectada ao sistema de ventilação a fim de manter e controlar a "cascata" de vácuo entre as câmaras de ar, que é necessária para manter a contenção e a renovação do ar. O tambor é então evacuado para a câmara de ar nº 3 (câmara de ar de controle). Uma verificação de não-contaminação é então realizada. Esta fechadura permite armazenar um máximo de 4 tambores vazios e recolocar as cintas no lugar.

Os tambores são então movidos para a câmara de ar nº 4. Este espaço está equipado com uma abertura para a entrada e saída de pessoal, a fim de evacuar manualmente os tambores vazios, com suas tampas e cintas.

Câmara de fechamento 3: Inspeção final e armazenamento

A câmara de fechamento n°3 recupera os tambores vazios. Uma verificação de não-contaminação é então realizada. Esta fechadura permite armazenar um máximo de 4 tambores vazios e recolocar as cintas no lugar.

Este espaço está equipado com uma abertura para a entrada e saída de pessoal, a fim de evacuar manualmente os tambores vazios, com suas tampas e cintas.

ZONA 2: VENTILAÇÃO

L’enceinte de confinement est raccordée à un système complet de ventilation. Il permet la mise en dépression de A contenção é conectada a um sistema de ventilação completo. Permite que o recinto seja colocado sob pressão a fim de manter a contenção em caso de danos (luvas perfuradas, possíveis vazamentos, etc.) e a constante renovação do ar nas câmaras de ar.

Este dispositivo consiste em :

- 1 conjunto de válvulas de gerenciamento automático.

- 1 conjunto de instrumentação (sensor de pressão, manômetro, Delta-P, etc.)

- 2 conjuntos de filtragem de altíssima eficiência em cascata.

- 1 ventilador para criar um vácuo.

O sistema inteiro é instalado em uma área técnica.

ZONA 3: TRANSFERÊNCIA

Esta zona é dedicada à transferência pneumática do pó: um ciclofiltro de sucção posicionado sobre uma estrutura de apoio é instalado no final da linha sobre a tubulação de transferência pneumática. Este ciclofiltro garante a separação ar/produto. A capacidade de armazenamento do ciclofiltro é de 213 litros, a capacidade de um tambor. Um filtro primário é posicionado a montante da bomba de vácuo. Esta bomba assegura o vácuo necessário para a transferência do material na tubulação.

ZONA 4: DOSAGEM

Um funil dosador (dosagem de peso) é posicionado sob o ciclofitro. Também é montado sobre uma estrutura de apoio e está equipado com células de carga. Ele é conectado ao ciclofiltro através de uma manga flexível. Um alimentador de rosca é montado na saída do funil amortecedor. A pesagem do funil e da unidade de dosagem permite a dosagem contínua do peso.

Um filtro desgasificador posicionado no funil garante o equilíbrio do volume. Este filtro pode ser operado tanto no modo de exaustão quanto no modo de sucção.

A saída do filtro é conectada ao circuito de extração da câmara.

O pó é separado do fluxo de ar por um elemento filtrante e cai no funil por meio do sistema de limpeza por ar comprimido integrado na tampa. Isto reduz as perdas de produto.