- 1. Explorando os minerais essenciais para a fabricação de baterias.

- 2. A importância da trituração e moagem na fabricação de baterias.

- 3. Otimização da qualidade da bateria por meio da separação magnética.

- 4. Os principais estágios da purificação de minerais: flotação, lixiviação, precipitação, filtragem e calcinação.

- 5. Redução: o estágio decisivo para a obtenção de níquel puro e metais de cobalto.

- 6. A busca pela pureza máxima para baterias excelentes por meio do refino eletrolítico.

- 7. Palamatic Process : Baterias de alta qualidade graças à meticulosa purificação de minerais.

A fabricação de baterias é um campo em constante evolução, e a qualidade dos minérios usados desempenha um papel crucial em seu desempenho e durabilidade. Da trituração inicial à separação magnética, passando por técnicas como flotação, lixiviação, precipitação, filtração e refino eletrolítico, descubra como os minérios brutos são transformados em materiais de alta qualidade.

1. Explorando os minerais essenciais para a fabricação de baterias.

Ao fabricar baterias, é essencial entender os tipos de minério usados.

Os principais minerais envolvidos nesse processo são o espodumênio para o lítio, a pentlandita para o níquel, a cobaltita para o cobalto e a hematita para o ferro.

Cada um desses minerais desempenha um papel crucial na composição das baterias, e sua purificação é uma etapa fundamental para garantir um desempenho ideal e duradouro.

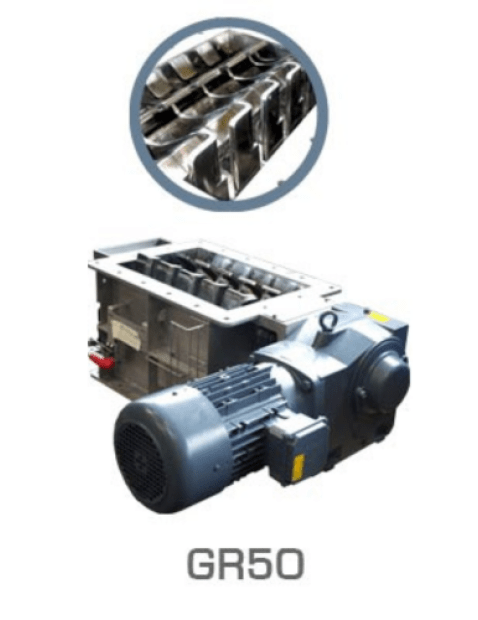

2. A importância da trituração e moagem na fabricação de baterias.

O processo de fabricação de baterias envolve uma etapa crucial: a trituração e a moagem dos minérios extraídos.

O objetivo dessa etapa é reduzir o tamanho dos minérios, facilitando a separação dos metais dos outros elementos. Graças à trituração e à moagem eficientes, é possível obter materiais de alta qualidade para a produção de baterias de alto desempenho e longa duração.

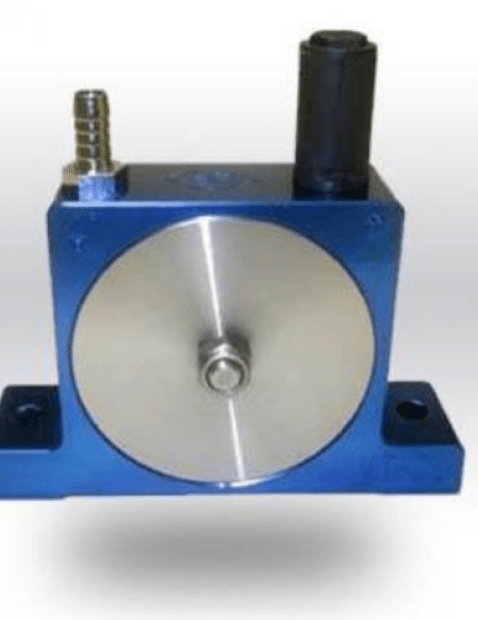

3. Otimização da qualidade da bateria por meio da separação magnética

A separação magnética é um estágio fundamental no processo de fabricação de baterias. Ela é usada para separar determinados minérios, como a hematita, usando um separador magnético. Esse dispositivo atrai as partículas magnéticas e as separa dos outros elementos presentes no minério. A separação magnética possibilita a obtenção de materiais de alta qualidade, que são essenciais para a produção de baterias de alto desempenho e longa duração.

4. Os principais estágios da purificação de minerais: flotação, lixiviação, precipitação, filtragem e calcinação.

Em primeiro lugar, a flotação é um processo que usa bolhas de ar para separar partículas de minério, como espodumênio, pentlandita, cobaltita e hematita, de outros elementos. As partículas de minério se prendem às bolhas de ar e sobem à superfície do líquido, permitindo que sejam recuperadas.

Em seguida, a lixiviação é frequentemente usada para minérios de lítio, níquel e cobalto. Isso envolve a dissolução dos metais em uma solução ácida, separando-os dos outros elementos presentes no minério.

Depois que os metais são dissolvidos na solução, o processo de precipitação ocorre com a adição de reagentes químicos específicos que reagem com os metais para formar precipitados sólidos.

Os precipitados sólidos são então separados do líquido por filtração, em que o sólido recuperado corresponde ao metal purificado, enquanto o líquido restante é chamado de "lixiviação".

Por fim, para determinados metais, como o lítio, é necessário um estágio de calcinação. Esse processo envolve o aquecimento do metal purificado a altas temperaturas para eliminar as impurezas restantes e convertê-lo em uma forma mais estável, como o óxido de lítio.

Você tem um projeto de manuseio no setor de baterias?

Estou à disposição para discutir o assunto com você.

Orlando, especialista em pó

5. Redução: o estágio decisivo para a obtenção de níquel puro e metais de cobalto.

Durante esse estágio crucial de purificação, o objetivo é livrar os compostos metálicos do oxigênio, a fim de obter metais puros de qualidade excepcional. A redução é obtida pela exposição dos compostos metálicos a condições específicas, como altas temperaturas e a adição de substâncias redutoras. Estas últimas agem capturando o oxigênio presente nos compostos, promovendo assim a formação de metais puros. A redução resulta em materiais altamente condutores de pureza ideal, garantindo um desempenho superior na fabricação de baterias modernas e eficientes em termos de energia.

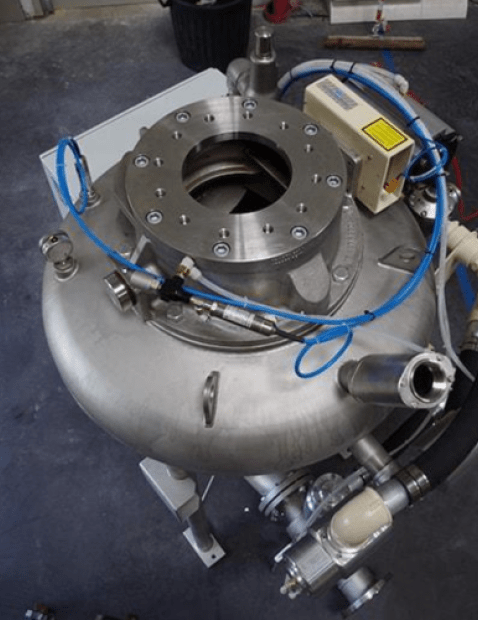

6. A busca pela pureza máxima para baterias excelentes por meio do refino eletrolítico.

O refino eletrolítico é uma etapa fundamental na purificação de metais, permitindo que níveis incomparáveis de pureza sejam alcançados para aplicações exigentes, como a fabricação de baterias. Esse processo sofisticado baseia-se no uso de uma solução eletrolítica na qual os metais purificados são dissolvidos. Ao aplicar uma corrente elétrica precisa, os íons metálicos migram para o eletrodo oposto, formando depósitos de metal puro. O refino eletrolítico elimina as impurezas residuais e garante a qualidade superior dos metais usados nas baterias, assegurando um ótimo desempenho e uma vida útil prolongada.

O tempo necessário para purificar os minérios varia de acordo com o tipo de minério e o método utilizado. O maquinário usado no processo de purificação inclui trituradores, moinhos, separadores magnéticos, células de flotação, filtros, fornos e células eletrolíticas.

7. Processo Palamatic: baterias de alta qualidade graças à meticulosa purificação de minerais.

Em conclusão, a purificação de minérios para a fabricação de baterias é uma etapa essencial para garantir um desempenho ideal e duradouro. As várias técnicas utilizadas, como separação magnética, flotação, lixiviação, precipitação, filtração, calcinação e refino eletrolítico, produzem materiais de alta qualidade e pureza excepcional.

Os especialistas da Palamatic Process dominam os vários estágios do processo e usam equipamentos de última geração, fazendo o máximo para atender às necessidades específicas dos clientes. Se quiser saber mais, entre em contato com nossos gerentes de soluções.