A implementação de uma nova linha de produção ou equipamento requer um estudo preliminar de seus pós e materiais a granel, bem como de suas necessidades e restrições comerciais.

Nossos especialistas voltam aos 4 principais critérios para realizar com sucesso seu projeto de processamento de pó.

1. Defina as características de seus pós

É importante conhecer as características de seus pós e materiais a granel ao planejar e adquirir seu equipamento de produção.

A densidade a granel desempenha um papel fundamental na forma como um pó se comporta nas linhas de produção, especialmente nas operações de armazenamento, transporte e mistura.

Os pós mais leves ocuparão mais volume ao visar um peso específico para embalagem, enquanto os pós mais pesados podem exigir uma velocidade maior para serem impelidos para os tubos de transporte.

A distribuição granulométrica também é importante para entender a atitude de seu pó. Há muitos métodos para medir o tamanho das partículas de seu produto, tais como violação do laser, peneiras, suspensão líquida... Esses métodos fornecem as faixas superior, média e inferior da composição das partículas. O PSD (distribuição granulométrica) é freqüentemente medido pelos valores D90, D50 e D10, o número correspondente à porcentagem de material que passa através de uma determinada peneira ou malha.

O ângulo de repouso é outro indicador chave de como seu material a granel irá se comportar em um processo. É especialmente importante ao projetar o ângulo de repouso para funis e silos.

Outros fatores-chave para pós incluem toxicidade (evitando a exposição do operador), abrasividade (revestimentos especiais em equipamentos), higroscopicidade (capacidade do pó de se aglomerar em ambientes úmidos), temperatura (grau de sensibilidade a altas temperaturas) e teor de umidade.

Todas as propriedades funcionais dos pós devem ser cuidadosamente analisadas ao projetar seu processo para maximizar a produtividade resultante. Leia nosso artigo sobre as 7 propriedades dos pós que você precisa conhecer.

2. Defina sua meta de produção desejada

Quer você tenha uma meta de produção diária, semanal, mensal ou anual, você precisa escolher equipamentos (peneiras, transportadores, trituradores, etc.) com a capacidade de atender a essa meta.

O equipamento pode ser projetado para atender exatamente às suas necessidades de produção em cada etapa do processo. Entretanto, é aconselhável manter uma margem de manobra para administrar necessidades imprevistas para aumentar os ciclos de produção e assim oferecer capacidade adicional à sua linha.

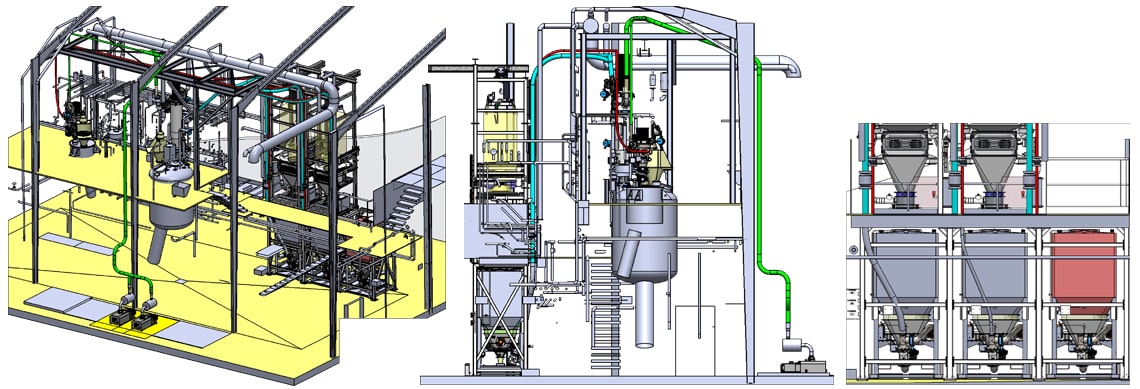

O Processo Palamatic tem vários modelos dentro de sua gama de equipamentos que podem responder a diferentes taxas de produção de acordo com as necessidades dos industriais.

Precisa de mais informações?

Eu posso ajudá-lo e acompanhá-lo em seu estudo.

Orlando, especialista em pó

3. Levar em conta as especificidades do projeto do equipamento de acordo com o pó que está sendo processado

O equipamento de produção é geralmente oferecido em aço carbono, aço inoxidável 304 ou 316. Dependendo das características do pó que está sendo processado, a escolha do material de construção será diferente.

Nas indústrias químicas e de mineração, os fornecedores de equipamentos podem utilizar aço carbono pintado como meio primário de fabricação. A indústria alimentícia geralmente utiliza o aço inoxidável 304 por razões de limpeza. As indústrias farmacêutica, cosmética ou leiteira têm padrões de higiene muito rigorosos e quase sempre utilizam aço inoxidável 316L.

Além do elemento de fabricação de um equipamento, é preciso observar os polimentos que sua superfície deve atender. Se seu pó é uma substância pegajosa, o que significa que se agarra a qualquer coisa com a qual esteja em contato, e difícil de fluir, então os acabamentos espelhados são os mais eficazes para evitar que o material se agarre aos lados da linha de produção. Os acabamentos dos grãos geralmente se enquadram nas seguintes categorias: 120, 150, 180 e 240, quanto mais alto o número, mais fino o polimento. O jateamento com granalha, ou 120 gramas, é o acabamento padrão típico, se não forem necessárias considerações especiais.

Outros fatores que podem ser levados em conta são o eletropolimento e a passivação, que removem as impurezas e melhoram ainda mais o polimento e o projeto higiênico do equipamento.

4. Classifique sua área de acordo com seu grau de perigo

Considerando a natureza explosiva de seu pó e sua área de processamento é fundamental para seu projeto de manuseio de pó.

As classificações de áreas perigosas freqüentemente abordam poeiras explosivas, vapor/gás e fibras com base na freqüência com que elas estão presentes durante os ciclos normais de operação. Esta medida de segurança deve receber a máxima atenção. Ferimentos graves e acidentes podem ser evitados se forem tomadas medidas apropriadas para projetar adequadamente o processo de fabricação de acordo com as classificações aplicáveis.

Desde 1º de julho de 2003, as normas ATEX estão em vigor para classificar as áreas e locais perigosos para proteger os trabalhadores. Uma atmosfera explosiva é definida como "uma mistura com ar, sob condições atmosféricas, de substâncias inflamáveis sob a forma de gás, vapor, névoa ou poeira, na qual, após ignição, a combustão se espalha para toda a mistura não queimada". A ATEX pode existir em ambiente aberto (efeito térmico) ou em ambiente fechado (efeito de sobrepressão).

Dependendo da natureza da atmosfera inflamável e sua probabilidade de ocorrência, várias zonas foram definidas, seja para poeira (zona 20, 21, 22) ou para gás (zona 0, 1, 2).

Saiba mais sobre a classificação de sua zona ATEX.

Com mais de 30 anos de experiência, Palamatic Process poderá ajudá-lo em todas as etapas de seu processo de produção, seja para esvaziar, encher, transferir, misturar, dosar, peneirar, despoeirar, reduzir, armazenar ou automatizar seus pós.

Contate um de nossos especialistas em pó hoje para analisar seu projeto e ajudá-lo a atingir suas metas de produção.