Pó processado: derivado de hidrato de hidrazina

Carregamento de tambor com agentes químicos

Líder mundial em química para fabricação de materiais.

Derivado de hidrato de hidrazina utilizado como iniciador de polimerização para a síntese de agentes floculantes usados no tratamento de água ou como agente de expansão para espuma de PVC.

Pó com características explosivas severas (1mJ<EMI<3mJ).

Soluções da Palamatic Process:

Embalagem automática de tambores kraft na saída da torre de mistura com alimentação e evacuação automática dos tambores.

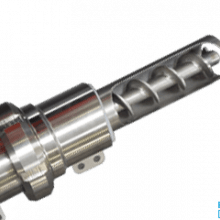

Um dosador vibratório ATEX 20/22 permite dosar o produto sem degradação. O dosador está equipado com uma tremonha de reserva, uma válvula guilhotina para ajustar a altura do "leito" do produto, um tubo de dosagem (também disponível em uma calha) e um gerador de vibração. A tremonha de armazenamento de reserva está localizada acima do corredor vibratório para evitar qualquer ruptura do produto. O pó é então transferido para o tambor a ser acondicionado.

Para verificar a qualidade da mistura produzida a montante pelo cliente, um amostrador pneumático de pistão ATEX 20/22 é instalado na tremonha de armazenamento. O amostrador é equipado com um cilindro pneumático de ação dupla, permitindo a translação de um pistão de amostragem perfurado para possibilitar a coleta de amostras nas condições de operação sem interromper o processo. A amostragem é projetada para que o material coletado permaneça confinado, sem contato com o ar ambiente. A amostra é coletada em um frasco de 200 ml.

Uma cadeia de transportadores de rolos motorizados ATEX 22 permite a alimentação de tambores vazios e a evacuação de tambores cheios. O comprimento dos transportadores foi determinado para permitir o armazenamento de 12 tambores vazios de um lado e 12 tambores cheios do outro equivalente a um lote de produção.

No centro da cadeia transportadora está localizada a estação de embalagem. A estação de enchimento de tambores ATEX 20/22 é composta por um transportador de pesagem com rolos motorizados nos quais o tambor repousa, além de uma bandeja de confinamento automático com subida/descida automática. Essa placa de confinamento é controlada por um cilindro pneumático de ação dupla, a fim de obter o confinamento por acoplagem no topo do tambor. O equilíbrio dos volumes é efetuado pela conexão de um bico na parte superior desta bandeja à unidade de desempoeiramento centralizada do cliente.

O funcionamento geral da instalação requer apenas a colocação de tambores vazios pelo operador no transportador de entrada para armazenar tambores vazios e a remoção de tambores cheios no transportador de evacuação na saída da estação de embalagem. Na colocação, o operador garante que a bolsa interna seja virada sobre a borda externa do tambor.

Quando o tambor vazio é depositado, sua presença é detectada e o transportador avança um passo. O posicionamento é realizado por sensores colocados nas bordas dos transportadores. O funcionamento continua de forma semelhante até a primeira chegada ao posto de embalagem.

Nesse ponto, a bandeja de confinamento desce automaticamente para o topo do tambor e a dosagem pode começar. A dosador é diretamente controlado pelo ciclo de pesagem, a fim de gerenciar o funcionamento em alta velocidade e, em seguida, a baixa velocidade. O autômato gerencia os dados metrológicos, como o ponto de ajuste, os valores de alta e baixa velocidade, o fluxo de queda...

Uma vez concluída a dosagem, a bandeja de confinamento sobe automaticamente e o tambor cheio pode ser transferido para o transportador de evacuação. Então, o tambor avança um passo.

Os ciclos de enchimento seguem um ao outro até o último tambor ser enchido.

Na linha de evacuação, um posto de fechamento de tambor foi implantado. Uma exaustor de aspiração frontal permite a captura de poeira durante o fechamento da bolsa interna que contém o produto. Depois que a bolsa é fechada, o operador ajusta manualmente a tampa e as cintas no tambor.

Na saída do transportador de evacuação, um manipulador de ventosa montado em um suporte permite a apreensão dos tambores pela tampa sem esforço para depósito no pallet.

Resultados obtidos:

-

Cadência e precisão: funcionamento automático em tempo simultâneo com o dosador vibratório associado ao circuito de pesagem.

- ATEX

. Sem utilização de peça rotativa em contato com o produto para limitar o superaquecimento.

. Estabelecimento de pontos de coleta de poeiras altamente explosivas.

.Utilização de materiais que atendam as características explosivas do pó.

- Segurança/limpeza: instalação de pontos de coleta de poeiras na bandeja de confinamento, bem como na estação de fechamento do tambor.

- Ergonomia: eliminação do transporte de cargas pesadas com a instalação de um manipulador de ventosa.